汽配行业智能制造解决方案

发表时间: 2020-08-04 18:47:05

作者: 广东惠捷软件有限公司

浏览:

以精益生产为理念,透由可视化高效研发系统、可视化计划与物流系统,可视化生产执行系统打造透明工厂,帮助企业实时掌握生产进度,及时响应生产调整,保障车间生产有序高效,实现“智能工厂”建设目标。

我们了解您的需求与困扰

技术层面−

● APQP项目开发流程不规范,项目执行的质量偏低;

● 如何管理项目文档,缩短PPAP资料后期整理工作周期;

● 产品设计协同,提高研发效率和质量,这是目前汽车领域非常流行的模式;

● 产品设计和设计变化较频繁,如何快速应对变更;

● 缺乏物料编码的标准化管理。

生产层面−

● 生产计划制定困难,停工待料现象严重,现场对物料齐套性要求很高;

● 生产周期长,生产工序复杂,现场生产管理难度大;

● 需与汽车主机厂生产保持一致,交货频繁,配送流程复杂。

供应链层面−

● 采购计划准确度不高,未建立缺料急料的预警机制,容易造成停工待料的异常。

● 容易产生呆滞料,造成库存资金积压;

● 由于主机厂多采用“随用随取”的生产作业模式,因此配套厂的产品通常以寄销方式出货给主机厂,造成寄售对帐复杂。

品质层面−

● 严格的产品质量追溯管理;

● 繁重的产品品质管理要求(QS-9000、ISO/TS-16949)不易落实。

成本层面−

● 成本核算困难,没有科学的成本分析依据,导致接单效率低下,产品盈亏核算困难,最终影响企业盈利能力,阻碍企业快速发展的步伐。

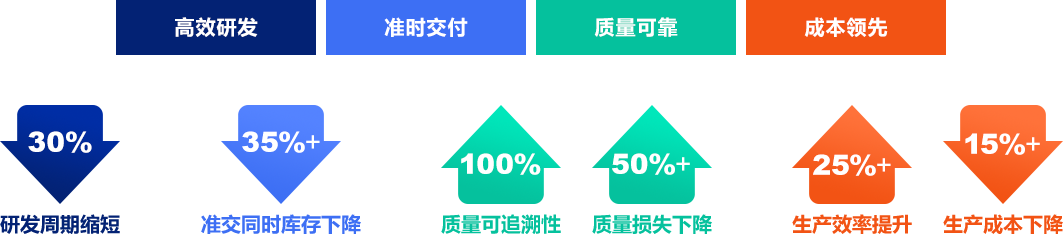

全面彰显的管理效益

目标成效

设计生产一体化

实时管理产品开发进度,满足不同顾客的流程和资料需求;

有效应用APQP工具,保证数据的一致性,并自动生成和归集符合顾客PPAP要求的文件

供应体系协同化

通过电子采购平台,实现实时的供应链管理,有效降低采购成本;

通过信息快速传递,迅速掌握和分析市场动向,提升合作伙伴的满意度

生产运营精益化

建立协同的计划体系,实现准时的生产及零件交互,提高企业对配套需求的响应能力, 减少生产波动性,避免库存积压,减少人力浪费

经营分析智能化

通过成本分析,进行成本事前控制、事中控室与事后统计,提升企业成本竞争力,协助企业实现持续性的成本改善

质量管理全面化

生产过程全面的质量检测和记录,保证产品质量,

协助企业更有效地贯彻ISO/TS16949质量体系,实现产品生命周期全程跟踪

开发流程规范化

实现企业内外部的组织、数据和流程协同,

缩短产品周期,提高产品质量,降低企业成本

数字化应用密度与质量

将是拉开供应商竞争力差距的关键!

设计生产一体化信息集成

实现全方位设计数据管理,研发数据集中、准确和结构化管理

数字化敏捷供应链平台

实时连接下游整车厂与上游供应商

准交同时库存下降确保敏捷和准时交付

应对市场的快速变化,零部件企业必须具备敏捷的供应链能力,

才能确保订单的绝对准交,同时降低库存30~60%

鼎捷MOM平台支撑零部件企业

数字化质量管理分阶段迈向质量4.0

售前咨询

售前咨询